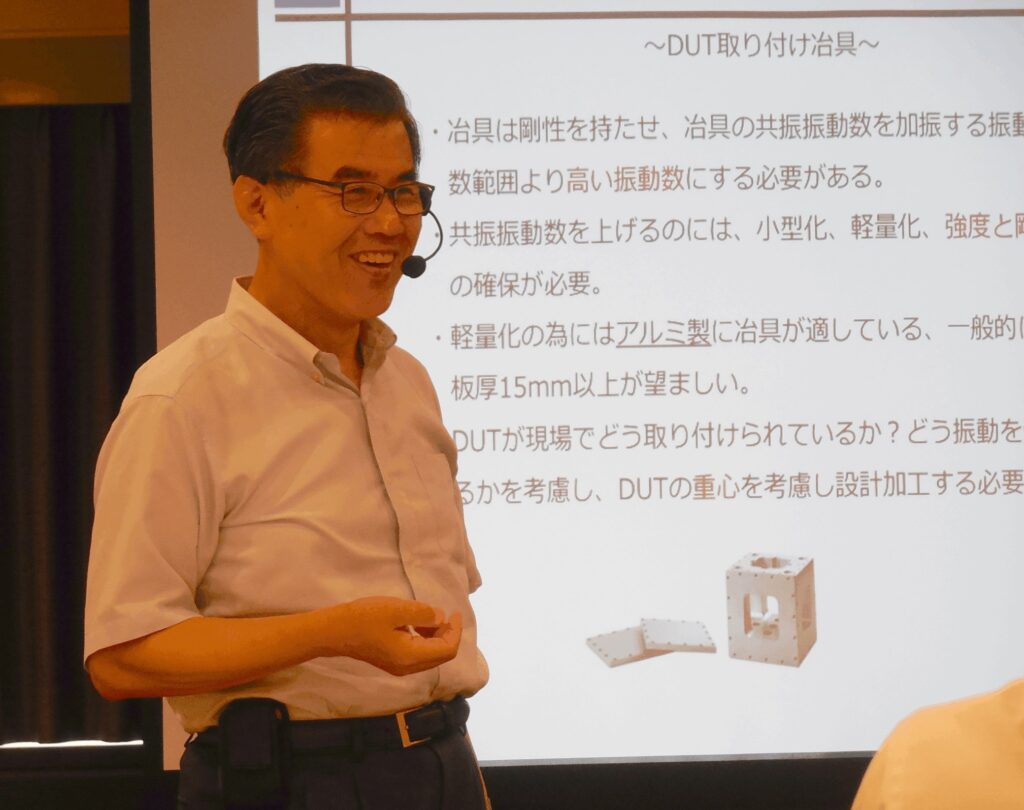

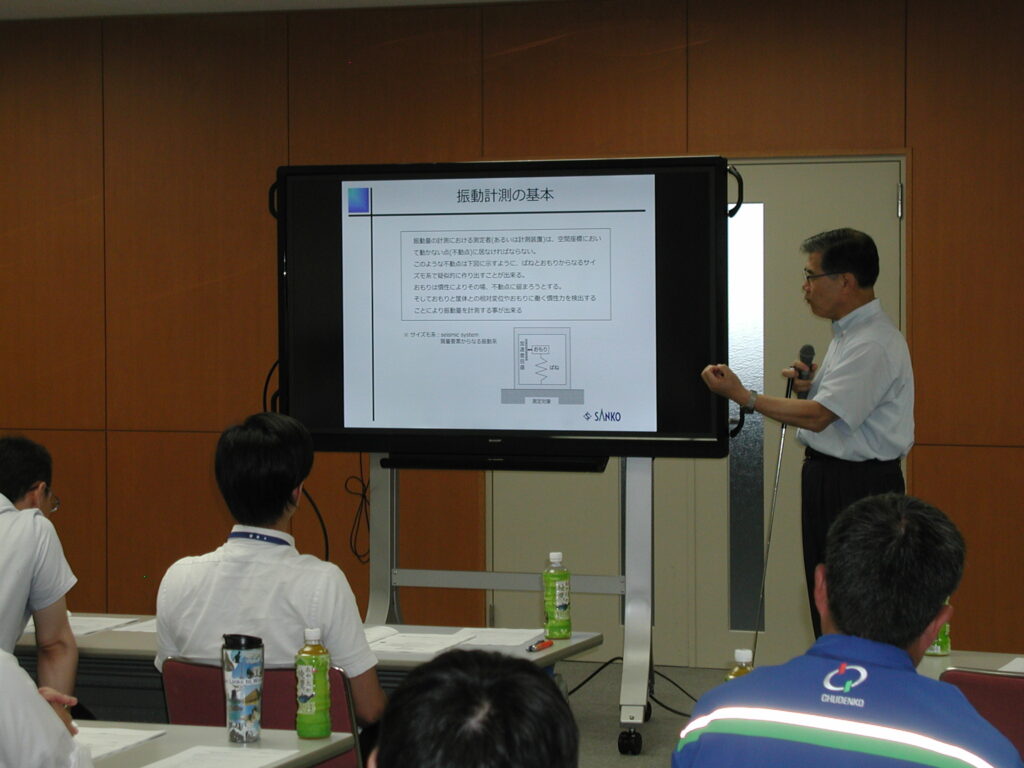

| 活動名 | 「振動と計測(計装)機器」 講 師 三興コントロール㈱ 計測制御サービス事業部 校正技術部 部長 田村 純 講師 |

| 実施日 | 平成30年(2018年)8月9日(木)14:00~17:00 |

| 場所 | TKPガーデンシティー 大阪梅田 大阪市福島区福島5-4-21 TKPゲートタワービル |

| 参加者 | 17名 |

| 主催 | 計装士会 |

| 協賛 | (一社)日本計装工業会 |

| 報告者 | 近畿地区担当幹事 三好 真二 |

平成30年度近畿地区上期活動として、上記勉強会を実施しました。

「振動とは?」から始まり、振動センサ、計測と校正、校正装置、さらに3.11と加振試験にいたるまで、豊富な資料をもとにご説明いただきました。

講義内容

1.振動とは

振動の発生と現象/騒音と振動/振動の表し方/振動の基本単位/振動量の大きさ(振幅)/振動の大きさの表し方/振動パラメータの意味/振動の基本的なパラメータ/振幅の表し方/各パラメータと感覚/各パラメータの関係/分析結果の差

2.振動センサ

振動計測の基本/振動センサの原理/サーボ加速度計/圧電センサ/動電センサ/過電流 センサ/静電容量

式センサ/レーザードップラー振動計/地震動の計測/地震計の例/ 地震計の校正とトレーサビリティ/ハンディ型振動計の特徴

3.振動の計測と校正

振動の計測/(工業)計測の意味/校正は特性評価の条件/校正で被校正計器のこと/ dB(デシベル)/振動量のトレーサビリティ/振動変位、速度量のトレーサビリティ/振動加速度の国家標準/振動加速度の標準供給/振動加速度の校正方法/振動加速度の トレーサビリティ/弊社の標準振動加速度校正システム/弊社標準器の校正結果/トレーサビリティの担保/管理精度と許容値の源/ AIST/NMIJの研究課題になりました

(低周波交流電圧標準の開発)/交流電圧標準に対応する国内の要望/代表的標準研究機関の校正能力

4.TSI(タービン監視計器)

5.開発した可搬型振動計校正装置

校正の重要性/検査・試験は校正がベース/計測値の信頼性/ループ校正と管理精度(許容値)/ループ校正の考察/振動計校正装置開発の経緯/DUTの管理精度 vs校正精度/市販の可搬型?振動計試験、検査装置の例/加振部の概要/3種類の加振部/計測制御部の顔/校正の情報/校正装置内蔵の標準振動センサ/本装置の優位性/低周波振動計校正装置を支える標準/反省とこれから

6.伸び&伸び差計校正装置

伸び計と伸び差計の使用目的/長さ(静的変位)の標準/伸び計校正装置/ 伸び差計校正装置/非接触変位

計校正装置/その他の振動系付帯校正装置/ 開発した可搬型振動系校正装置のカタログ

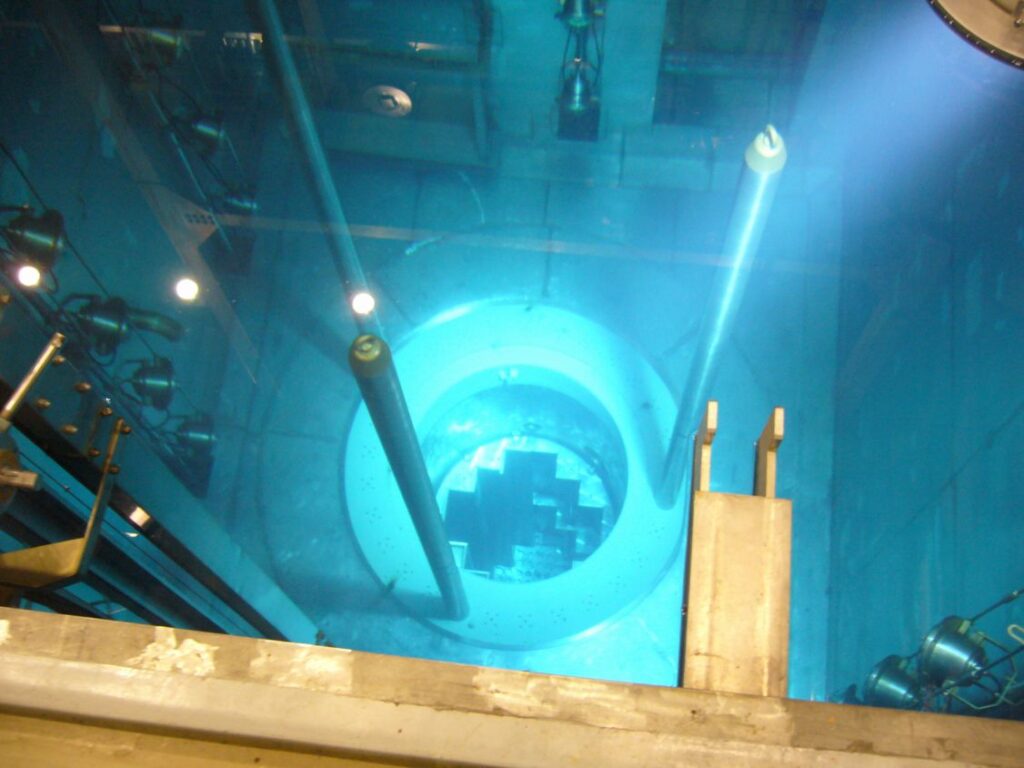

7.3.11と加振試験

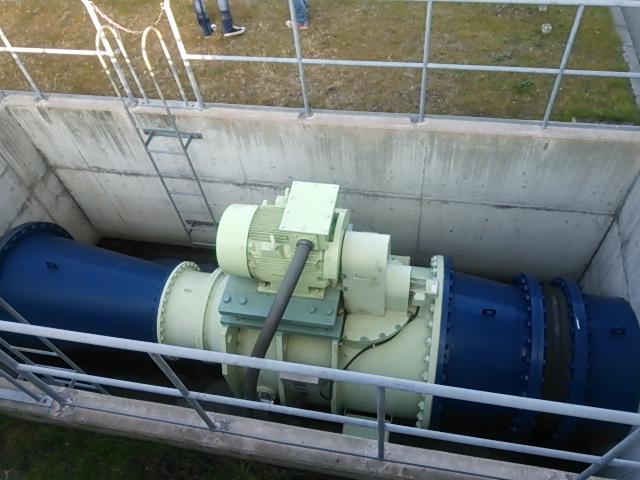

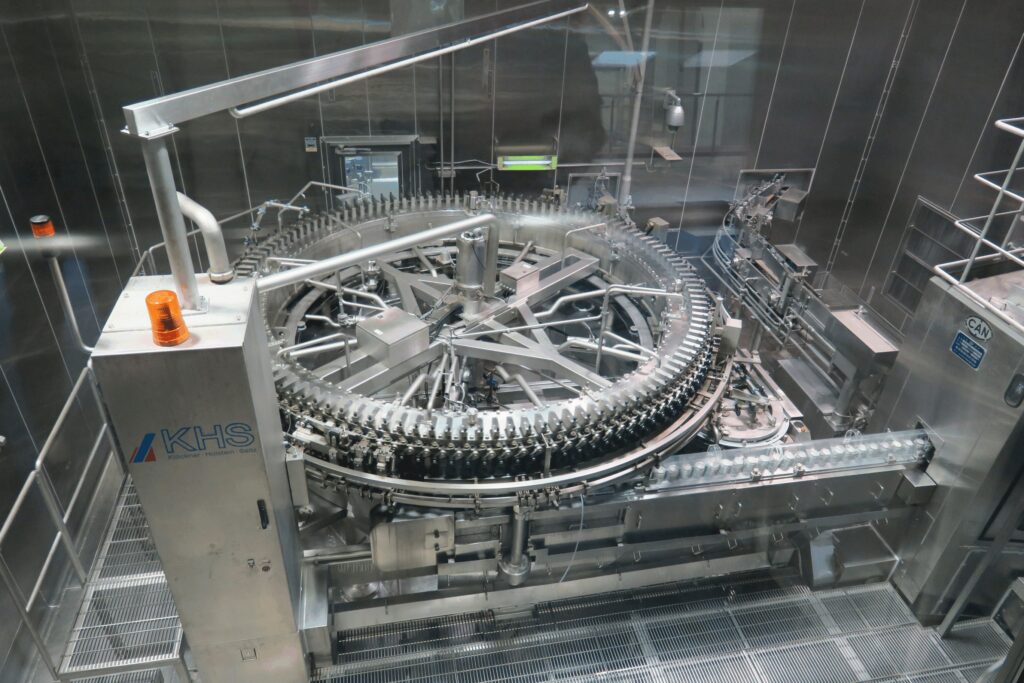

計装機器と加振試験/加振システムの概要/水平加振装置の構成機器/加振システムの実際振動発生の原理と構造/加振力の算出/加振試験の基本/加振の種類/スィープ(掃引)と変調波形加振・重要な事!/記録計用の冶具/取り付け冶具の共振探査も重要/冶具に取り付けた記録計/冶具に取り付けた液体膨張式温度計/共振の探査の重要性/共振現象/共振周波数は・オクターブ/地震動の波形/合成加振波形/唸り波形加振/加振の方向/加振の方向とその大きさ/振動加速度、galと重力加速度/計装機器と加振試験/加振試験のRS/加振試験項目と手順/振動試験の仕様例/振動試験の主な仕様/加振試験の実体イラスト/DUTと加振方向(X,Y,Z軸)/掃引試験の結果画面/実際の掃引試験結果の画面/健全性試験

8.宣伝とおまけ

開発した校正機器群/新たな受託校正システム/SI単位が変わります(2018.11)

所 感

大阪では6月18日7:58の大阪府北部地震を体感した直後でもあるので、関心度は高かった様に思います。全体で約3時間に及び、内容的にもかなり難しかったようにも感じましたが時間を感じさせない有益な勉強会となりました。

計装士会としても、今後さらに、有益な情報提供、情報交換の場であるように講演会、見学会等を企画、開催していきたいと思います。

最後になりましたが、今回の勉強会にご尽力いただきました田村講師、(一社)日本計装工業会殿の関係者の皆様と計装士会の関係者の皆様には心より感謝と御礼を申し上げます。

以 上